Có, có các phương pháp và chiến lược sản xuất cụ thể liên quan đến việc tạo ra ống liền mạch hợp kim niken 800HT (UNS N08811). Quy trình sản xuất ống liền mạch đảm bảo thành phần đồng nhất, kích thước cụ thể và các bộ phận cơ khí tiên tiến của hợp kim.

Bước đầu tiên trong việc tạo ra ống liền mạch hợp kim niken 800HT là lựa chọn các vật liệu thô đáng chú ý. Các thành phần chính của hợp kim bao gồm niken, crom, sắt và một lượng nhỏ các nguyên tố khác nhau giúp xây dựng những ngôi nhà tốt hơn. Những nguyên liệu thô này phải đáp ứng các yêu cầu nghiêm ngặt về thành phần hóa học để đảm bảo các đặc tính mong muốn của sản phẩm cuối cùng.

Sau khi thu được nguyên liệu thô, chúng sẽ trải qua quá trình kiểm tra và kiểm tra kỹ thuật triệt để để đảm bảo chúng tuân thủ các yêu cầu và yêu cầu đã chỉ định. Bước này rất quan trọng trong việc bảo quản độ tin cậy và độ tin cậy cao nhất của ống liền mạch hợp kim niken 800HT.

Giai đoạn tiếp theo liên quan đến việc nấu chảy nguyên liệu thô trong môi trường được kiểm soát, thông thường trong lò hồ quang điện hoặc lò cảm ứng chân không. Kỹ thuật nấu chảy đảm bảo tính đồng nhất của hợp kim và loại bỏ mọi tạp chất hoặc các yếu tố không mong muốn. Việc giám sát và điều chỉnh liên tục các thông số nấu chảy là rất quan trọng để đạt được thành phần và cấu trúc mong muốn của hợp kim.

Sau quá trình nấu chảy, hợp kim nóng chảy được đúc thành phôi hoặc thỏi. Kích thước và hình dạng của vật đúc phụ thuộc vào kích thước quy định của ống liền mạch cuối cùng. Các vật đúc đều trải qua quá trình kiểm tra tương tự và quản lý đặc biệt để đảm bảo chúng đáp ứng các yêu cầu mong muốn, chẳng hạn như độ chính xác về kích thước và độ bền bên trong.

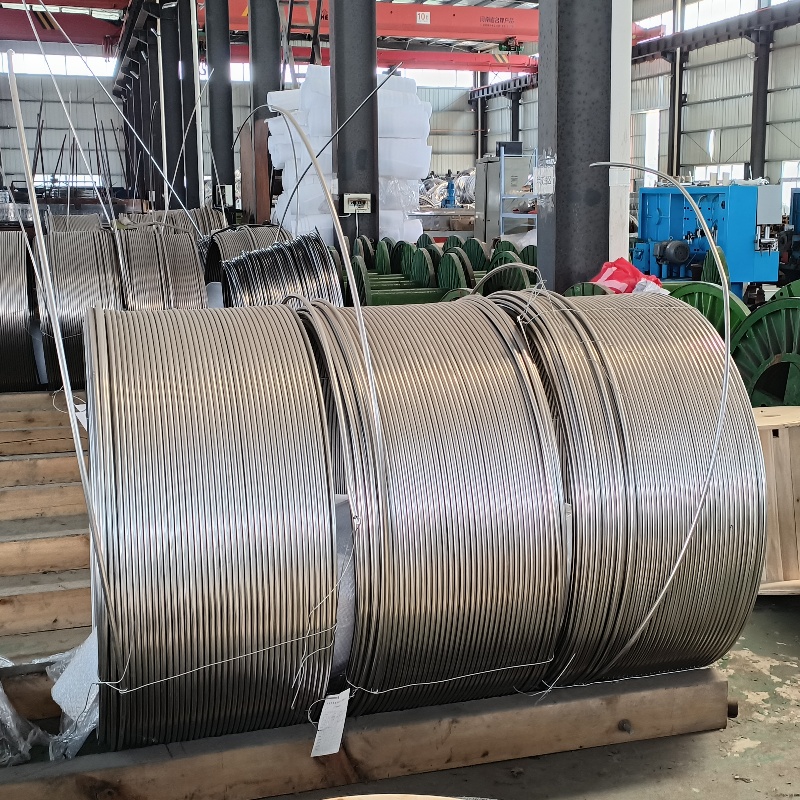

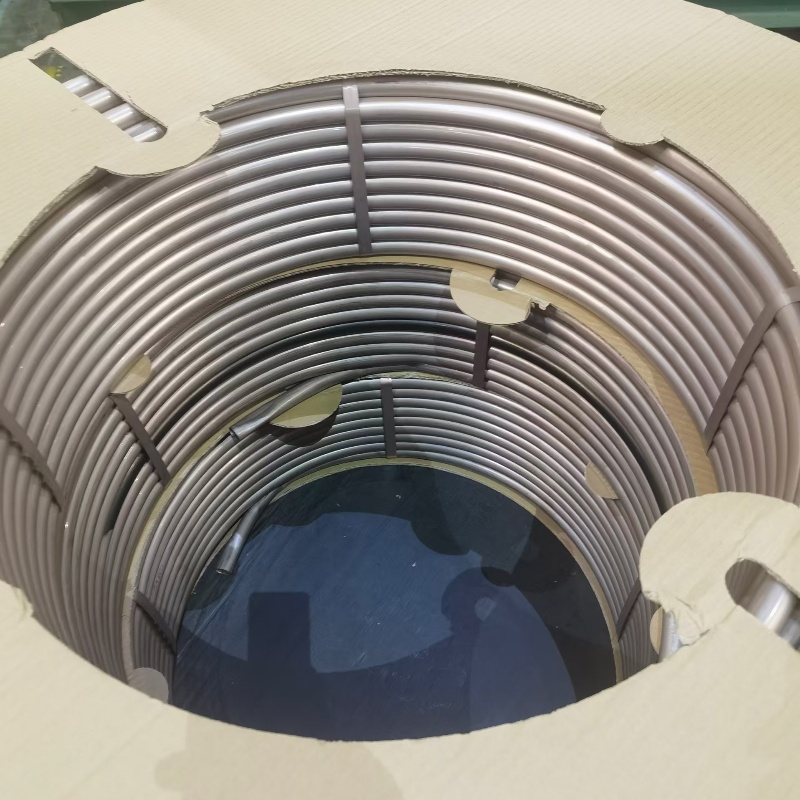

Để chế tạo lại vật đúc thành dạng ống liền mạch, chúng phải trải qua một chuỗi các thao tác vận hành nóng. Một trong những chiến lược phổ biến được sử dụng là phương pháp ép đùn. Trong hệ thống này, vật đúc được nung nóng đến nhiệt độ thích hợp, sau đó được ép qua khuôn, tạo hình vải thành một ống liền mạch. Quy trình ép đùn đảm bảo độ dày thành ống nhất quán và hình dạng mặt cắt chuyển động đồng đều của ống.

Sau quá trình ép đùn ban đầu, ống liền mạch còn trải qua các kỹ thuật chạy nóng, bao gồm định cỡ và thu nhỏ, để có được kích thước và vỏ cơ khí ưa thích. Các chiến thuật này bao gồm làm nóng đường ống đến nhiệt độ chính xác và đưa nó qua một loạt con lăn hoặc khuôn, từng bước làm giảm đường kính và độ dày của nó.

Trong các phương pháp chạy nóng, ống liền mạch trải qua các cuộc kiểm tra và kiểm tra thường xuyên để đảm bảo độ hoàn hảo và tuân thủ các yêu cầu đã chỉ định. Các phương pháp thử không có hại, bao gồm thử nghiệm siêu âm hoặc xoáy ngày nay, thường được thuê để xử lý bất kỳ khuyết tật bên trong hoặc sàn nào.

Sau khi hoàn tất các quy trình vận hành mới, đường ống liền mạch sẽ trải qua quá trình xử lý nhiệt lần cuối. Biện pháp khắc phục này bao gồm việc đặt đường ống vào nhiệt độ cụ thể trong một khoảng thời gian cố định, kèm theo việc làm nguội hoặc làm nguội nhanh. Việc xử lý độ ấm giúp tăng cường lớp vỏ cơ khí và mang lại cấu trúc vi mô ưa thích cho hợp kim, đảm bảo hiệu suất tổng thể có lợi nhất của hợp kim trong môi trường ăn mòn và nhiệt độ cao.

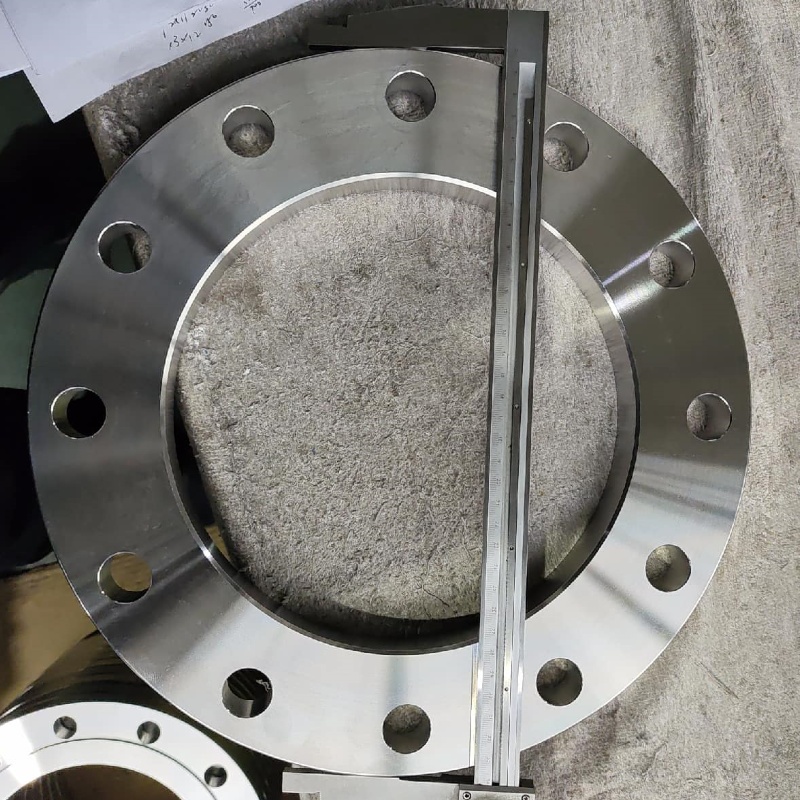

Sau khi xử lý nhiệt, đường ống liền mạch trải qua quá trình kiểm tra và kiểm tra lần cuối, bao gồm đánh giá kích thước, kiểm tra sàn và kiểm tra đặc tính cơ học. Các thử nghiệm này xác nhận sự phù hợp của đường ống với các yêu cầu bắt buộc và đảm bảo độ tin cậy và hạng nhất của nó.

Cuối cùng, việc sản xuất các Ống liền mạch hợp kim niken 800HT (UNS N08811) bao gồm một loạt các phương pháp và chiến lược được quản lý cẩn thận. Từ việc lựa chọn vật liệu thô tuyệt vời cho đến quá trình thử nghiệm và xử lý nhiệt cuối cùng, mỗi bước đều đóng một vai trò quan trọng trong việc tạo ra ống hợp kim có hiệu suất và đặc tính vượt trội.

Ngôn ngữ

Ngôn ngữ

.jpg)